半導體潔凈室設計需嚴格遵循國際半導體設備與材料協會標準及《電子工業潔凈廠房設計規范》。設計過程應基于風險管理理念,統籌考慮工藝需求、環境控制、運行安全等要素。潔凈室等級需根據工藝要求確定,通常核心區域要求ISO 3-5級,溫濕度控制精度需達到±0.1℃和±1%RH。

一、建筑布局設計要求

采用模塊化布局理念,明確劃分核心工藝區、輔助區、設備區等功能區域。工藝設備應按工藝流程順序排列,物料傳遞路徑最短化。人員凈化用房應設置于潔凈區入口處,包含換鞋、存外衣、淋浴、穿潔凈服等完整流程。

半導體潔凈室凈高不宜低于3.0米,技術夾層高度不低于1.8米。設備間距需考慮操作維護需求,主要通道寬度不小于2.0米。大型設備安裝區域應設置設備搬入口,尺寸滿足最大設備進出要求。

二、空氣凈化系統標準

核心區域采用垂直單向流,風速控制在0.45±0.1m/s。高效過濾器滿布率不低于80%,回風地柵開口率不小于50%。非單向流區域換氣次數不低于50次/小時,確保氣流均勻分布。

潔凈區與非潔凈區之間壓差不小于15Pa,不同等級潔凈室之間壓差不小于10Pa。壓差梯度應遵循從高潔凈度區域向低潔凈度區域遞減的原則。關鍵區域應設置壓差傳感器,實現實時監測。

三、環境參數控制標準

半導體潔凈室溫度控制精度22±0.5℃(光刻區);相對濕度控制精度45±3%;溫濕度傳感器應按每100平方米設置一個測點;系統應具備快速響應能力,溫濕度波動不超過設定范圍。

潔凈度控制≥0.1μm粒子濃度不超過10000個/m3(ISO 5級);≥0.3μm粒子濃度不超過1020個/m3(ISO 5級);微振動控制的精密設備區域振幅不大于1μm;靜電控制的表面電阻106-109Ω。

四、公用設施配置標準

純水系統的電阻率≥18.2MΩ·cm(25℃);總有機碳含量≤5μg/L;細菌總數≤10CFU/100ml;系統采用循環供水,流速不低于1m/s。

潔凈室特氣管道采用EP級不銹鋼;氣體純度≥99.999%;顆粒物含量≤0.1μm;配備在線監測和應急切斷裝置。

五、防微振設計標準

結構防振的精密設備區域設置獨立基礎;結構振動頻率控制在25Hz以下;采用彈簧隔振器,隔振效率不低于95%;設備基礎與建筑結構設置隔離縫。

設備防振的風機、水泵等動力設備設置減振基礎;管道系統設置柔性連接;風管吊架采用減振吊架;精密設備工作臺設置氣浮隔振裝置。

六、電氣系統設計標準

供電系統應設置雙重電源供電,自動切換時間≤15s;重要負荷配備UPS電源,備用時間≥30min;配電系統設置隔離變壓器;防靜電接地電阻≤1Ω。

照明系統是主要工作面照度≥500lux;照度均勻度≥0.7;應急照明持續時間≥90min;燈具選用潔凈室專用凈化燈。

七、安全與環保要求

消防安全應設置早期煙霧探測系統;配備潔凈氣體滅火系統;安全疏散距離不超過60米;應急照明覆蓋所有疏散通道。

環境保護方面廢氣處理效率≥95%;廢水回用率≥60%;噪聲控制≤65dB(A);危險廢物分類收集處理。

半導體潔凈室建設是一個多專業協同的系統工程,需要嚴格遵循相關標準規范。通過科學合理的設計,可以為半導體制造提供穩定可靠的生產環境,確保產品質量和生產安全。建議在設計階段充分論證工藝需求,采用先進的設計理念和技術手段,為半導體產業發展提供有力支撐。

關于廠房凈化工程建設,歡迎您持續關注我們合景凈化工程公司的網站,我們會為您持續講解新能源電池潔凈車間、電子光學潔凈車間、生物制藥潔凈車間、醫療器械潔凈車間以及食品日化潔凈車間等施工流程、各項要求以及解讀各類工業潔凈廠房標準。

22年初心不變,只為做好一件事,合景智慧建設(廣東)有限公司始終認為,一個好的產品,必須是優質的潔凈空間所賦予的品質。合景凈化,行業知名品牌凈化工程公司,您值得托付。

22年初心不變,只為做好一件事,合景智慧建設(廣東)有限公司始終認為,一個好的產品,必須是優質的潔凈空間所賦予的品質。合景凈化,行業知名品牌凈化工程公司,您值得托付。 22年初心不變,只為做好一件事,合景智慧建設(廣東)有限公司始終認為,一個好的產品,必須是優質的潔凈空間所賦予的品質。合景凈化,行業知名品牌凈化工程公司,您值得托付。

22年初心不變,只為做好一件事,合景智慧建設(廣東)有限公司始終認為,一個好的產品,必須是優質的潔凈空間所賦予的品質。合景凈化,行業知名品牌凈化工程公司,您值得托付。 22年初心不變,只為做好一件事,合景智慧建設(廣東)有限公司始終認為,一個好的產品,必須是優質的潔凈空間所賦予的品質。合景凈化,行業知名品牌凈化工程公司,您值得托付。

22年初心不變,只為做好一件事,合景智慧建設(廣東)有限公司始終認為,一個好的產品,必須是優質的潔凈空間所賦予的品質。合景凈化,行業知名品牌凈化工程公司,您值得托付。 22年初心不變,只為做好一件事,合景智慧建設(廣東)有限公司始終認為,一個好的產品,必須是優質的潔凈空間所賦予的品質。合景凈化,行業知名品牌凈化工程公司,您值得托付。

22年初心不變,只為做好一件事,合景智慧建設(廣東)有限公司始終認為,一個好的產品,必須是優質的潔凈空間所賦予的品質。合景凈化,行業知名品牌凈化工程公司,您值得托付。 22年初心不變,只為做好一件事,合景智慧建設(廣東)有限公司始終認為,一個好的產品,必須是優質的潔凈空間所賦予的品質。合景凈化,行業知名品牌凈化工程公司,您值得托付。

22年初心不變,只為做好一件事,合景智慧建設(廣東)有限公司始終認為,一個好的產品,必須是優質的潔凈空間所賦予的品質。合景凈化,行業知名品牌凈化工程公司,您值得托付。

![[完工案例]飛鶴乳業廠房凈化工程建設總包項目完工視頻111](http://www.galong.cn/article_file/1690191387693_c.png)

![[施工現場]半導體芯片十級百級無塵車間施工視頻111](http://www.galong.cn/article_file/1750054391705.jpg)

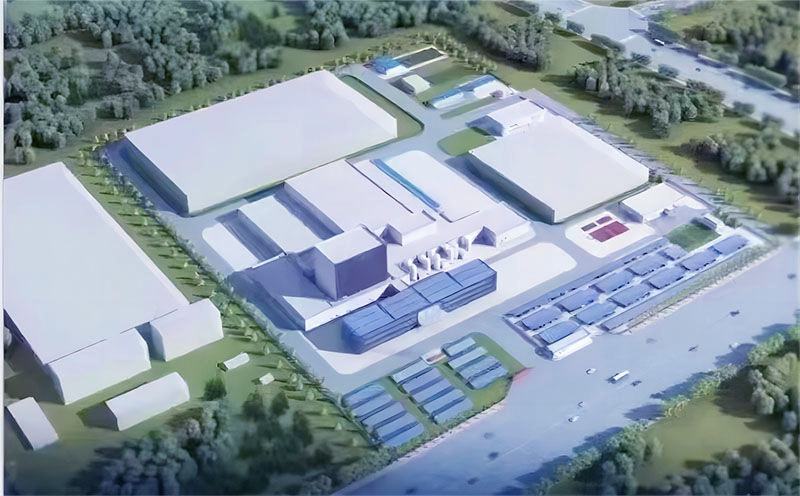

![[完工案例]鵬輝能源潔凈廠房建設總包項目完工視頻111](http://www.galong.cn/article_file/1692436812963_c.png)

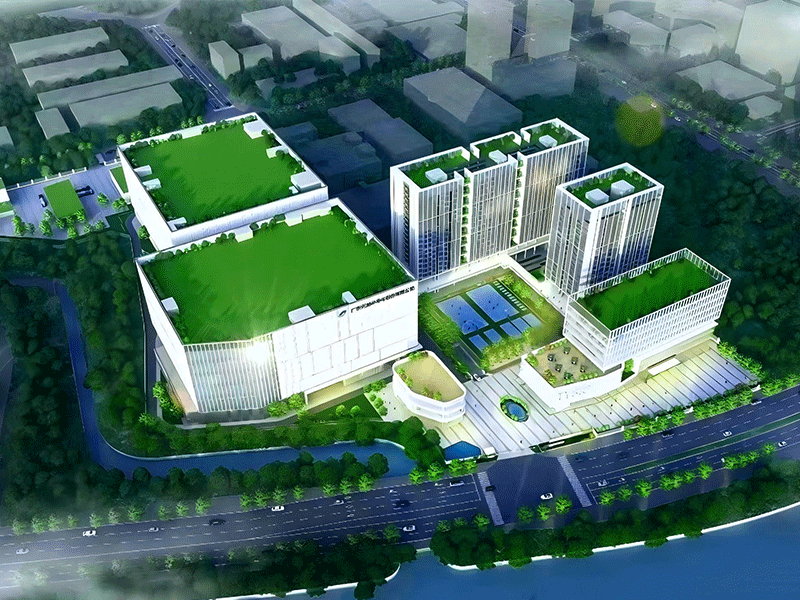

![[馬來西亞工程項目]醫療器械GMP總包項目案例111](http://www.galong.cn/article_file/1754292803847_c.png)